Ce que les webcams et les caméras IR ont en commun

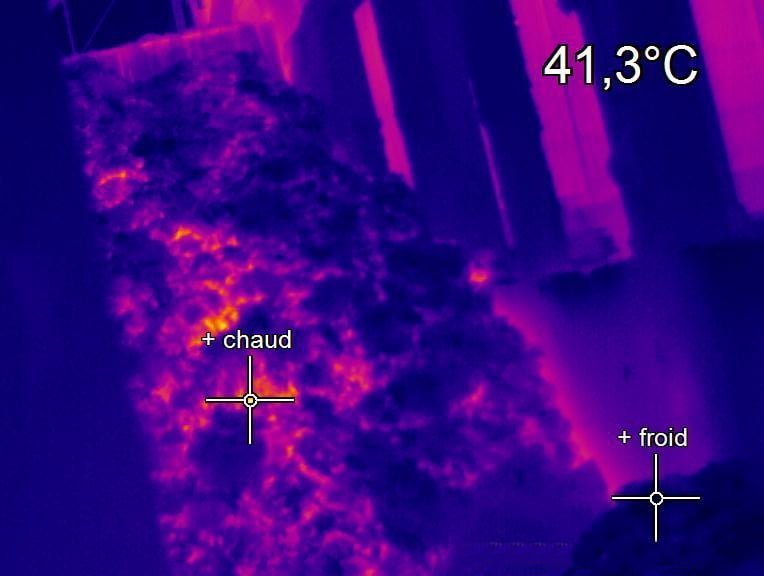

L’observation du réchauffement local et donc des points faibles de notre environnement a toujours été le point le plus fascinant de la technologie moderne de l’imagerie thermique. Basées sur des technologies de fabrication plus efficaces pour les capteurs d’images optiques IR, ces caméras ont permis d’améliorer considérablement leur rapport qualité-prix. Les appareils sont devenus plus petits, plus robustes et plus économiques en termes de consommation d’énergie. Depuis quelque temps, il existe des systèmes thermographiques de mesure qui, comme une webcam traditionnelle, sont contrôlés et alimentés uniquement par un port USB.

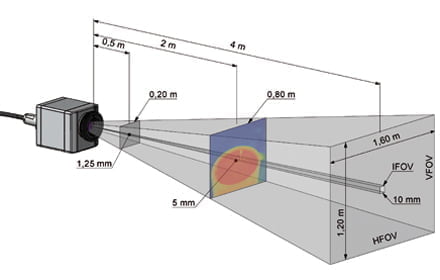

Les caméras IR fonctionnent comme des caméras numériques normales : Elles disposent d’une zone de visée, appelée champ de vision (FOV), qui peut varier entre 6° pour une optique télescopique et 48° pour une optique grand angle. La plupart des optiques standard affichent un champ de vision de 23°. Plus l’objet est éloigné, plus la zone observée est grande. Mais la partie de l’image qui représente un seul pixel augmente également. L’avantage de cette méthode est que la densité de rayonnement est indépendante de la distance si l’on considère des zones de mesure suffisamment grandes. Par conséquent, dans une large mesure, les mesures de température ne sont pas influencées par la distance par rapport à l’objet à mesurer. [1]

Dans le milieu de la gamme infrarouge, le rayonnement thermique ne peut être focalisé qu’avec des optiques en germanium, alliages de germanium, sels de zinc ou avec des miroirs de surface. Ces optiques revêtues représentent encore un facteur de coût important dans les caméras thermiques par rapport aux optiques habituelles fabriquées en grandes quantités pour la lumière visible. Ils sont conçus sous forme de trois lentilles sphériques ou de deux lentilles asphériques. En particulier pour les caméras à optique interchangeable, chaque optique doit être calibrée pour chaque pixel afin d’obtenir des mesures correctes.

Dans presque tous les systèmes thermographiques utilisés dans le monde, le cœur de ces caméras est une matrice plan focal (FPA), un capteur d’image intégré avec des tailles de 20 000 à 1 million de pixels. Chaque pixel est une feuille de 17 x 17 μm2 to 35 x 35 μm2 bolomètre bigmicro. Ces détecteurs thermiques de 150 mm d’épaisseur sont chauffés par le rayonnement thermique dans un délai de 10 ms à environ un cinquième de la différence de température entre l’objet et la puce. Cette sensibilité extrêmement élevée est obtenue grâce à une très faible capacité thermique associée à une excellente isolation du circuit en silicium et de l’environnement sous vide. L’absorption de la zone réceptrice semi-transparente est améliorée par l’interférence de l’onde lumineuse transmise et réfléchie sur la surface du circuit de lecture avec l’onde lumineuse suivante

onde lumineuse. [2]

Pour utiliser cet effet d’auto-interférence, la zone du bolomètre doit être positionnée à une distance d’environ 2 μm du circuit de lecture. Des techniques de gravure spéciales doivent être utilisées pour structurer les matériaux d’oxyde de vanadium ou de silicium amorphe appliqués. La détectivité spécifique des FPA décrits atteint des valeurs de 109 cm Hz 1/2 / W. Elle est donc supérieure d’un ordre de grandeur à d’autres détecteurs thermiques utilisés par exemple dans les pyromètres.

La résistance du bolomètre varie en fonction de sa température intrinsèque. Ce changement génère un signal de tension électrique. Des convertisseurs A/N rapides de 14 bits numérisent le signal vidéo amplifié et sérialisé. Un traitement numérique du signal calcule une valeur de température pour chaque pixel. Il génère en temps réel des images de fausses couleurs connues. Les caméras thermiques nécessitent un étalonnage relativement poussé au cours duquel un certain nombre de valeurs de sensibilité sont attribuées à chaque pixel à différentes températures de la puce et du corps noir. Pour augmenter la précision de mesure du bolomètre, les FPA sont souvent stabilisés à des températures de puce définies avec une grande précision de contrôle.

Grâce au développement d’ordinateurs portables, d’UMPC, de netbooks et de tablettes PC plus performants, plus petits et en même temps moins chers, il est aujourd’hui possible d’utiliser son ordinateur portable ou sa tablette

- de grands écrans pour une présentation attrayante des images thermiques,

- des batteries rechargeables Li-Ion optimisées pour l’alimentation électrique,

- capacité de calcul pour un affichage de signaux en temps réel flexible et de grande valeur,

- de grandes mémoires pour des enregistrements vidéo infrarouges pratiquement illimités et

- Ethernet, Bluetooth, WLAN et interfaces logicielles pour l’intégration du système thermographique dans leur environnement d’application.

L’interface USB 2.0, normalisée et disponible partout, assure des taux de transmission de données de

- 30 Hz avec une résolution d’image de 320 x 340 pixels et

- 120 Hz avec des images de 20 000 pixels.

La technologie USB 3.0 introduite en 2009 convient même aux résolutions d’images thermiques XGA jusqu’à une fréquence vidéo de 100 Hz. Dans le domaine de la thermographie, l’utilisation du principe de la webcam permet d’obtenir des caractéristiques de produits totalement nouvelles avec un rapport qualité-prix nettement amélioré. La caméra infrarouge est connectée via une interface 480 MegaBaud en temps réel avec un ordinateur basé sur Windows qui fournit en même temps l’énergie nécessaire.

Le matériel des caméras IR USB

Dans le passé, l’USB était considéré comme un simple moyen de communication de bureau. Mais contrairement à FireWire, l’utilisation très large a donné lieu à un certain nombre de développements visant à améliorer l’applicabilité industrielle et donc la facilité d’utilisation d’un certain nombre de dispositifs finaux USB 2.0 – en particulier les caméras USB. Ces nouveaux produits sont les suivants :

- robuste jusqu’à 200°C câbles USB utilisables jusqu’à 10 m de long, également utilisables dans les chaînes porte-câbles [3]

- CAT5E (Ethernet) rallonges de câble de 100 m de long avec amplificateurs de signal

- Modems fibre optique-USB pour des longueurs de câble fibre optique allant jusqu’à 10 km [4]

Grâce à la large bande passante du bus USB, il est possible de connecter jusqu’à six caméras IR 120 Hz à un ordinateur portable via un concentrateur standard et un câble Ethernet de 100 mètres.

Les appareils d’imagerie thermique étanches, résistants aux vibrations et aux chocs sont classés NEMA 4 et conviennent donc également aux applications exigeantes dans les cabines d’essai. La taille de 45 x 45 x 62 millimètres cubes et le poids de 200 grammes réduisent considérablement l’effort à fournir pour les boîtiers de refroidissement et les airpurges.

En raison de la dérive thermique des bolomètres et de leur traitement du signal sur puce, toutes les caméras IR de mesure commercialisées dans le monde entier nécessitent une correction du décalage toutes les quelques minutes. Cette correction est effectuée par un mouvement motorisé d’une pièce métallique noircie située à l’avant du capteur d’image. De cette manière, chaque élément de l’image est référencé avec la même température. Lors de ces étalonnages de compensation, les caméras thermiques sont bien sûr aveugles. Afin de minimiser cet effet perturbateur, la correction du décalage peut être déclenchée par une broche de commande externe à un moment approprié.

En même temps, les caméras sont conçues pour minimiser la durée de leur auto-étalonnage : Dans le cas de la caméra IR USB dont il est question ici, l’utilisation d’acteurs rapides correspondants permet un auto-référencement en 250 ms. Cette durée est comparable à celle d’un mouvement des paupières et est donc acceptable pour de nombreux processus de mesure. Les processus de convoyage à bande dans lesquels des points chauds soudains doivent être détectés en temps opportun sont souvent utilisés pour générer une “bonne” image de référence sous forme d’images différentielles dynamiques. De cette manière, un mode continu est possible sans qu’aucun composant ne soit déplacé mécaniquement.

En particulier dans les applications où des lasers à CO2 de 10,6 μm sont utilisés, une fermeture du canal optique commandée de l’extérieur est favorable en liaison avec une signalisation indépendante de ce mode auto-protégé. Grâce à un bon filtre bloquant tous les autres typiquement dans la gamme spectrale entre 800 nm et 2,6 μm, les lasers de travail permettent de mesurer la température pendant leur fonctionnement.

Les principaux domaines d’application du dispositif d’imagerie thermique décrit sont les suivants :

- l’analyse des processus thermiques dynamiques pendant le développement du produit et du processus,

- l’utilisation stationnaire pour une surveillance et un contrôle continus des procédures de chauffage et de refroidissement et

- l’utilisation occasionnelle dans la maintenance électrique et mécanique et pour la détection des fuites de chaleur dans les bâtiments.

Pour les applications dans le domaine de la recherche et du développement, la possibilité d’un enregistrement vidéo à 120 Hz est très avantageuse. Les processus thermiques qui n’apparaissent que brièvement dans le champ de vision de la caméra peuvent être analysés au ralenti. Ensuite, des images individuelles peuvent être générées avec une résolution géométrique et thermique complète à partir d’une telle séquence vidéo. En outre, les optiques interchangeables, y compris un accessoire pour microscope, offrent de nombreuses possibilités d’adapter la caméra à différentes tâches de mesure. Alors que les optiques à 9° sont plutôt adaptées pour surveiller les détails à une plus grande distance, un accessoire de microscope peut être utilisé pour mesurer des objets de taille 5,5 x 4,2 mm2 avec une résolution géométrique de 35 x 35 μm2.

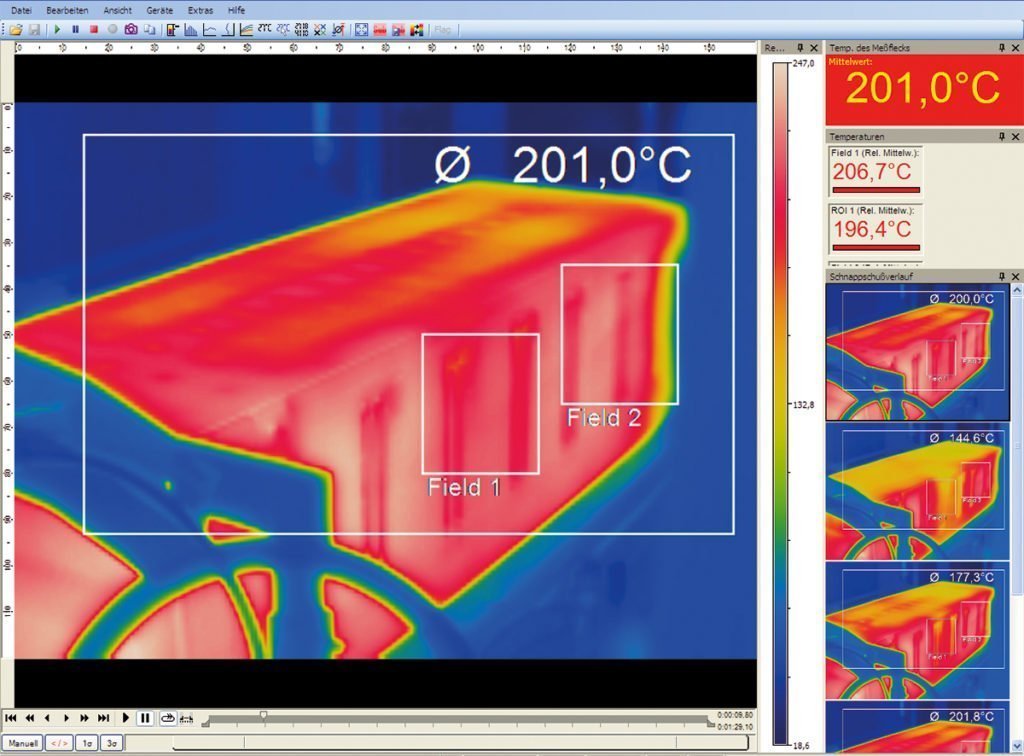

Pour l’utilisation en ligne des caméras IR USB, il est avantageux de disposer d’une interface de traitement optiquement isolée. L’information sur la température générée par l’image thermique peut être fournie sous la forme d’un signal de tension. En outre, les démissivités de référence de la zone et les températures de référence mesurées par contact ou sans contact peuvent être transmises via une entrée de tension au système de caméra. À des fins de documentation, une entrée numérique supplémentaire permet d’initialiser des instantanés et des séquences vidéo. Ces images thermiques peuvent être stockées automatiquement sur des serveurs centraux. La documentation de chaque pièce d’un lot de production Les informations relatives à la température et surtout à l’uniformité peuvent être contrôlées à partir de différents ordinateurs au sein d’un réseau.

Le logiciel d'analyse thermique garantit la flexibilité

Il n’est pas nécessaire d’installer un pilote car les caméras IR USB utilisent la classe vidéo USB standard et le pilote HID déjà intégrés dans Windows XP et les versions ultérieures. La correction en temps réel des données vidéo liées à un seul pixel et le calcul de la température sont effectués sur PC. Avec seulement 20 000 pixels, la qualité d’image est impressionnante grâce à un algorithme de rendu logiciel complexe qui calcule les matrices de température au format VGA. Le logiciel d’application se caractérise par sa grande flexibilité et sa portabilité. The application software is characterized by its great flexibility and portability.

- des palettes de couleurs modulables mixtes avec des isothermes,

- de nombreuses fonctions d’exportation de données et d’images thermiques pour la réalisation de rapports et d’analyses hors ligne,

- l’affichage de lignes horizontales et verticales,

- unlinombre illimité de zones de mesure avec options d’alarme séparées,

- différence d’affichage vidéo basée sur des images de référence,

- des diagrammes température/temps pour différentes régions d’intérêt.

En outre, le logiciel propose un mode de présentation qui permet de sauvegarder différents réglages d’affichage. Un logiciel vidéo intégré permet d’éditer des fichiers AVI radiométriques. Ces fichiers peuvent également être analysés hors ligne à l’aide d’un logiciel utilisable en parallèle. Les modes d’acquisition vidéo permettent également l’enregistrement intermittent de processus thermiques lents et leur affichage rapide.

Le transfert de données en temps réel vers d’autres programmes se fait au moyen d’une DLL complète et documentée faisant partie d’un kit de développement logiciel. Cette interface DLL permet de contrôler toutes les autres fonctions de la caméra. Le logiciel peut également communiquer avec un port série. Cette liaison de données permet de connecter directement des adaptateurs RS422.

Exemples d'application

Le chapitre suivant présente trois applications typiques. Il s’agit d’exemples représentatifs d’un large éventail d’utilisations de l’appareil photo.

Optimisation des processus de production

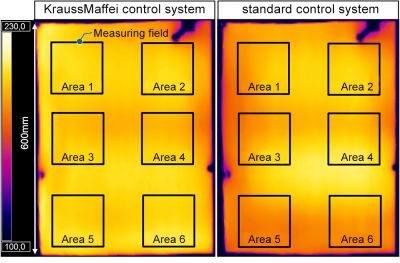

La production de pièces en plastique, comme les bouteilles en PET, nécessite un chauffage défini des préformes afin de garantir une épaisseur homogène du matériau lors du moulage par soufflage. Les essais sont effectués avec seulement quelques flans de 20 mm d’épaisseur à une vitesse de travail maximale d’environ 1 m/s.ng. Pour mesurer le profil de température d’une préforme, il faut enregistrer une séquence vidéo à 120 Hz, car le moment peut varier à l’endroit où se trouvent les blancs dans le champ de vision. La caméra est positionnée de manière à suivre le mouvement du matériau sous un angle oblique – comme la vue du dernier wagon d’un train en marche. Enfin, la séquence vidéo IR fournit le bon profil de température, ce qui est important pour le réglage de tous les paramètres de chauffage.

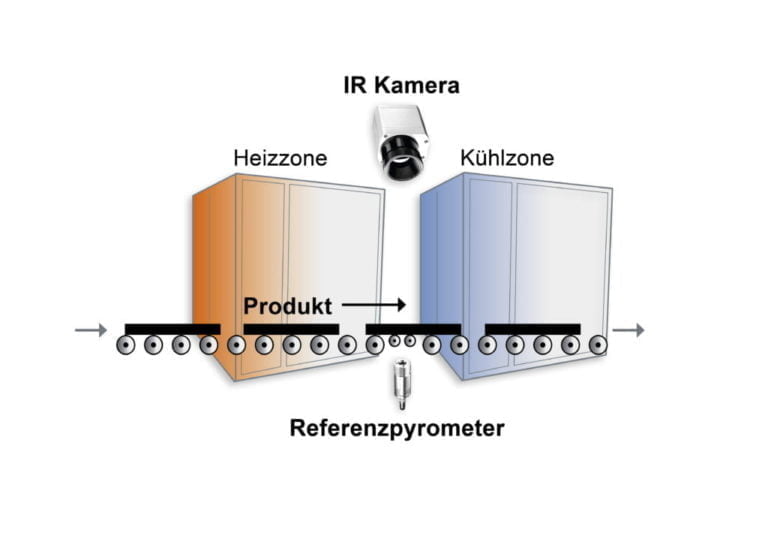

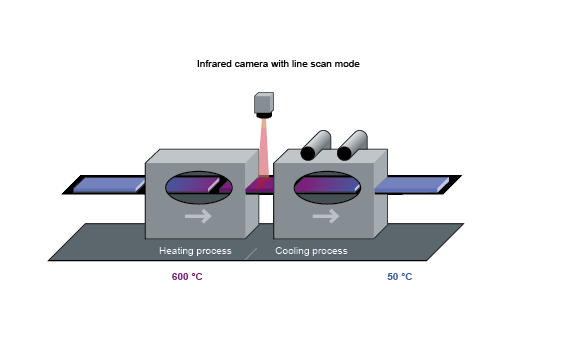

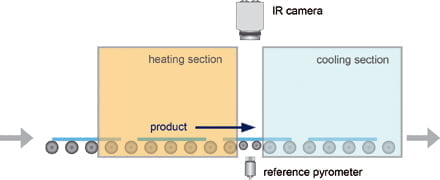

Balayage linéaire dans les lignes de trempe du verre

Après que les verres de construction ont été coupés à leur forme finale, ils doivent être trempés sur leur surface. Cette opération est réalisée dans des fours de trempe du verre, dans lesquels les verres coupés sont chauffés jusqu’à environ 600°C. Après le chauffage, des rouleaux mobiles transportent le matériau du four vers une section de refroidissement. Here the surface is cooled down quickly with the same speed. Une fine structure cristalline durcie est ainsi générée, ce qui est particulièrement important pour les lunettes de sécurité. La structure fine et surtout la force de freinage du verre dépendent d’un schéma de chauffage et de refroidissement uniforme pour toutes les zones partielles du matériau de verre.

Le boîtier du four et la section de refroidissement étant situés à proximité l’un de l’autre, il n’est possible de surveiller les surfaces vitrées de sortie du four qu’à travers une petite fente. Par conséquent, sur l’image infrarouge, le matériau n’apparaît que sous la forme de quelques lignes. Le logiciel affiche la surface du verre sous la forme d’une image générée à partir de lignes ou de groupes de lignes. Ces lignes sont extraites de toutes les images thermiques enregistrées en 8 ms. La caméra mesure la fente en mode diagonal, ce qui permet, avec une optique de 48°, d’obtenir un champ de vision global de 60°. Le verre a des émissivités différentes en fonction des couches qui le recouvrent. Un thermomètre IR mesure la température exacte sur la face inférieure non revêtue à la longueur d’onde optimale de 5 μm pour ces surfaces. Une émissivité corrigée est ainsi calculée pour l’ensemble de l’image de mesure. Enfin, ces images de mesure permettent un ajustement exact de toutes les sections de chauffage dans le four, assurant ainsi une bonne homogénéité thermique.

Les conclusions

La nouvelle technologie d’imagerie IR représente une nouveauté en ce qui concerne la flexibilité et l’étendue de ses applications possibles. Outre l’analyse sophistiquée de la température lorsqu’il est connecté à une tablette PC, l’appareil peut également être utilisé pour résoudre des tâches de maintenance simples. À l’exception du matériel des têtes de mesure de la caméra IR USB, les deux autres composants importants du système thermographique décrit – le logiciel Windows et le matériel PC – peuvent également être actualisés ultérieurement. Cela se fait d’une part par de simples téléchargements de mises à jour et d’extensions de logiciels. D’autre part, grâce à l’interface USB standard, le système de mesure peut être complété à tout moment par du matériel PC technologiquement et fonctionnellement plus évolué.

Références

- Directive VDI/VDE, Mesures techniques de la température – Spécification des thermomètres à rayonnement, juin 2001, VDI 3511 feuille 4.1

- Trouilleau, C. et al : High-performance uncooled amorphous silicon TEC less XGA IRFPA with 17 μm pixel-pitch ; “Infrared technologies and applications XXXV”, Proc. SPIE 7298, 2009

- Schmidgall, T.; Glänzend gelöst – Fehlerdetektion an spiegelnden Oberflächen mit USB 2.0 – Industriekameras, A&D Kompendium 2007/2008, S. 219

- Icron Technology Corp.; Options for Extending USB, White Paper, Burnaby; Canada, 2009

Further Case Studies

Contact pour conseils et ventes dans le monde entier

Nous vous offrons des conseils complets pour vos applications individuelles

Nos ingénieurs d’application expérimentés garantissent un service clientèle compétent et fiable sur le terrain. En outre, Optris travaille en étroite collaboration avec de nombreux partenaires de distribution dans le monde entier.

International

Ferdinand-Buisson-Str. 14

13127 Berlin, Germany

Phone: +49 30 500 197-0

E-Mail: sales@optris.com

Internet: www.optris.com

Directeur général :

Dr.-Ing. Ulrich Kienitz