Utilisation de pyromètres pour la fabrication de pièces de haute qualité - température contrôlée avec une grande précision

Les pièces en matière plastique jouent un rôle important dans de nombreux secteurs. De nouvelles techniques de fabrication et de nouvelles combinaisons de matériaux sont développées en permanence, en particulier pour les domaines d’application exigeants tels que l’ingénierie automobile. Les thermoplastiques renforcés par des fibres sans fin en sont l’exemple type. Ils présentent une résistance élevée pour un poids très faible.

Les thermoplastiques renforcés par des fibres sans fin peuvent être utilisées dans de nombreux secteurs, comme la construction automobile. Les composants sont stables et peuvent avoir des formes complexes tout en présentant un faible poids. La fabrication de ces pièces en moulage par injection offre une grande flexibilité de conception, tant pour les formes que pour les matériaux utilisés. Des composants métalliques peuvent même être intégrés à l’intérieur. De plus, ce procédé autorise de courtes durées de cycles, ce qui est décisif en particulier pour la production en série de grandes quantités de pièces.

Un nouveau procédé de fabrication qui requiert un contrôle précis de la température

Notre partenaire est synonyme, au niveau international, de solutions de systèmes et de processus orientées vers l’avenir et trans-technologiques.

Avec la technologie FiberForm, KraussMaffei a développé un nouveau procédé permettant de fabriquer ce genre de composants avec une qualité élevée. Des semi-produits thermoplastiques renforcés par des fibres sans fin, appelés tôles organiques, sont utilisés comme matériau de base. Ces semi-produits à grande surface peuvent être composés de tissus en fibres de verre, de carbone, d’aramide ou mixtes, qui sont insérés dans une matrice synthétique thermoplastique comme le polyamide ou le polypropylène.

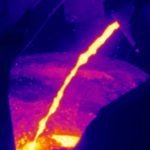

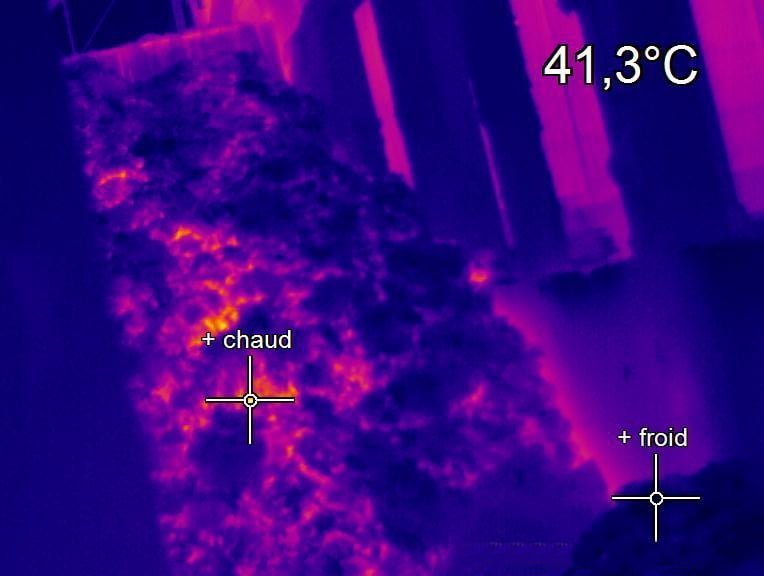

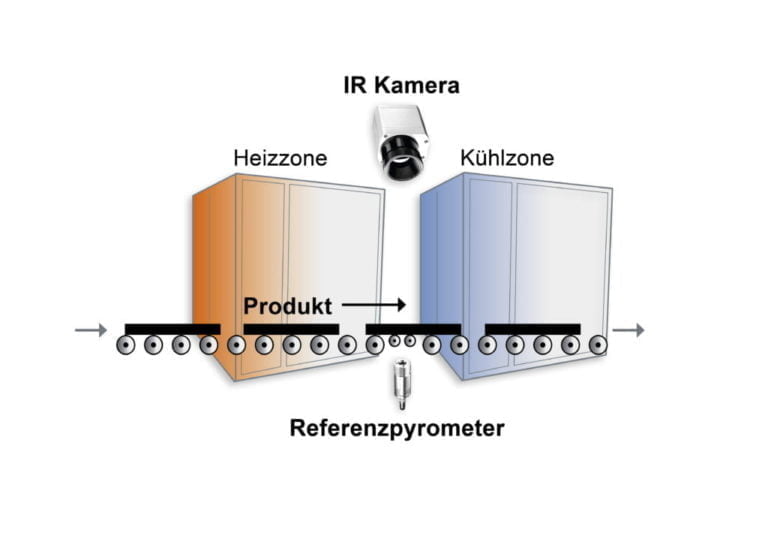

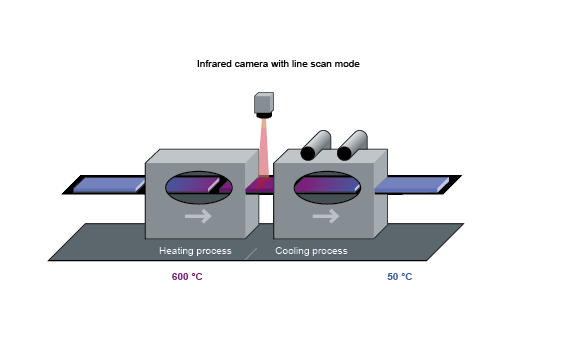

Les tôles organiques sont tout d’abord chauffées puis mises en forme par un processus de thermoformation, avant d’être surmoulées par injection. La première étape de ce processus appelé « FiberForm » – le réchauffement des semi-produits – est d’une très grande importance. Une répartition la plus uniforme possible de la température en surface des tôles organiques est déterminante pour l’ensemble du processus. Le réchauffement est effectué dans des fours spéciaux, où des émetteurs infrarouges garantissent l’apport d’énergie nécessaire au chauffage des tôles organiques. Deux conditions de base sont importantes ici : le réchauffement doit s’effectuer le plus rapidement possible et la répartition de la température doit être très homogène sur toute la surface des tôles organiques.

Dans les fours développés par KraussMaffei, les semi-produits sont chauffés à la température requise. Les pyromètres se trouvent derrière les cavités (voir flèche).

Une nouvelle technologie de mesure et de réglage

Pour ce procédé, KraussMaffei a mis au point une technologie de chauffage à infrarouge qui assure un réchauffement rapide et homogène. Selon la taille, jusqu’à 72 émetteurs infrarouges sont intégrés au système de chauffage standard. « Le réglage de la température qui commande les différents émetteurs infrarouges a représenté un grand défi dans le développement », déclare Dr. Mesut Cetin, responsable de la gestion des produits, qui a participé aux nouveaux développements dans ce secteur.

Des régulateurs courants de la température, disponibles dans le commerce, atteignent ici leurs limites. « Les régulateurs habituels de la température fonctionnent avec un seul pyromètre infrarouge pour mesurer la température et contrôler le processus de chauffage », explique Christian Herrmann qui, en qualité d’ingénieur de développement, a joué un rôle important dans la conception de cette innovation. « Nous n’avons donc pas pu obtenir un réchauffement rapide et précis ainsi qu’une répartition homogène de la température sur toute la surface du semi-produit. » Les temps de régulation et la mise en place habituelle des réglages n’ont pas été concluants et ne correspondaient pas aux exigences du marché. De plus, le réchauffement de l’ensemble du système après plusieurs cycles de processus n’est pas suffisamment pris en compte.

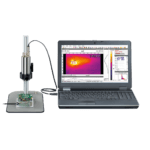

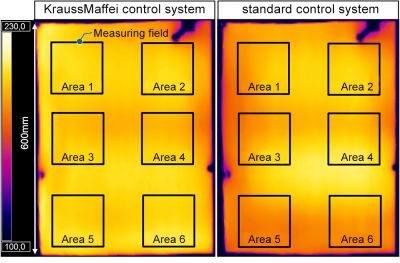

Les résultats ont été vérifiés à l’aide d’une caméra infrarouge.

Pyromètres robustes d'un fabricant spécialisé

Les pyromètres CT LT22 d’Optris l’ont finalement emporté. Herrmann explique sa décision :

“L’utilisation de ces pyromètres dans nos applications présente de nombreux avantages.

Ils sont vraiment compacts et capables de résister à des températures ambiantes élevées

les températures qui prévalent juste derrière les radiateurs infrarouges, qui

est l’endroit où nous les installons”.

Les pyromètres comportent deux parties : la tête compacte du capteur d’un diamètre d’à peine 14 mm fonctionne à des températures ambiantes jusqu’à 180°C sans refroidissement. L’électronique séparée du capteur, qui permet également d’effectuer des réglages, peut être hors du four.

Pour ce qui est de l’application concrète, ce processus se passe à l’extérieur du système de chauffage à infrarouge. La tête de capteur est équipée en option d’une buse de soufflage, qui empêche que l’optique soit encrassée par la poussière ou le brouillard de pulvérisation. « À côté de la construction compacte, cette option était particulièrement importante pour nous car dans l’industrie des matières plastiques, il faut toujours tenir compte des inconvénients dus à la poussière », souligne Christian Herrmann.

Une technologie intelligente de réglage

Le logiciel de réglage de la température des nouveaux fours se compose de plusieurs circuits de régulation intérieurs et d’un seul à l’extérieur. Tout d’abord, on attribue un pyromètre à chaque zone de chauffage. Le circuit de réglage extérieur surveille alors la température globale tout en tenant compte de l’influence que les différentes zones exercent les unes sur les autres. Comme hardware, on utilise des ordinateurs industriels pour le réglage de la température. La connexion des pyromètres est assurée par une sortie de courant entre 4 et 20 mA, disponible de série sur les pyromètres Optris.

La technologie de chauffage à infrarouge développée par KraussMaffei peut être intégrée dans les installations de production d’un point de vue aussi bien matériel (hardware) que logiciel. La connexion mécanique à une machine de moulage par injection est réalisée par l’interface normalisée Euromap 18. Les machines de moulage par injection déjà installées peuvent également être équipées de la technologie KraussMaffei de chauffage à infrarouge. Pour la connexion, la solution matérielle et logicielle de réglage de la température du chauffage à infrarouge doit pouvoir communiquer parfaitement avec la commande de la machine de moulage par injection. De ce fait, elle est pleinement intégrée à la commande de la machine de moulage par injection MC6 de KraussMaffei.

Interface utilisateur à l’usine.

De la fiabilité pour la production en série

La technologie de chauffage à infrarouge réchauffe les tôles organiques non seulement très uniformément mais aussi très rapidement et très précisément Il s’agit là d’un point essentiel dans la production en série. Un autre point est également déterminant pour l’application en série : le fonctionnement des fours doit être fiable.

Outre la mécanique, cela concerne également la technique de réglage. Dans le pire des cas, la défaillance d’un pyromètre aurait pour conséquence l’arrêt total de la production. La fiabilité des composants est donc un impératif absolu.

“Depuis que nous utilisons les pyromètres Optris

– et nous avons commencé en 2010 –

nous n’avons pas eu à déplorer la moindre défaillance d’un appareil”.

déclare M. Cetin, résumant ainsi l’expérience positive de son entreprise avec la technologie de mesure de la température d’Optris.

Avantages en un coup d'œil

- Thermomètre infrarouge de conception compacte ; utilisable dans une grande variété d’applications

- Déployable à des températures ambiantes élevées, l’électronique et la tête de détection étant séparées l’une de l’autre.

- Le collier de purge d’air permet une utilisation dans des environnements difficiles

- Des capteurs à sécurité intégrée garantissent des températures de surface homogènes

- Les capteurs sans contact s’intègrent facilement dans les systèmes de traitement

Auteurs

Dr. Mesut Cetin, KraussMaffei

Chef de la gestion des produits

Christian Herrmann, KraussMaffei

Ingénieur de développement Construction légère

Dipl.-Ing. Torsten Czech, Optris

Responsable de la gestion des produits

Further Case Studies

Contact pour conseils et ventes dans le monde entier

Nous vous offrons des conseils complets pour vos applications individuelles

Nos ingénieurs d’application expérimentés garantissent un service clientèle compétent et fiable sur le terrain. En outre, Optris travaille en étroite collaboration avec de nombreux partenaires de distribution dans le monde entier.

International

Ferdinand-Buisson-Str. 14

13127 Berlin, Germany

Phone: +49 30 500 197-0

E-Mail: sales@optris.com

Internet: www.optris.com

Directeur général :

Dr.-Ing. Ulrich Kienitz