Uso de pirómetros para fabricar piezas de alta calidad: temperatura controlada con precisión milimétrica

Las piezas de plástico son increíblemente importantes en muchas industrias diferentes. Cada vez se desarrollan nuevas técnicas de fabricación y combinaciones de materiales, sobre todo para ámbitos de aplicación tan exigentes como la automoción. Los termoplásticos reforzados con fibra continua, que son extremadamente resistentes pero muy ligeros al mismo tiempo, son un ejemplo típico de este tipo de innovación.

La ingeniería de automoción es un campo que ofrece una gran variedad de posibles aplicaciones para los termoplásticos reforzados con fibras continuas. Los componentes fabricados con este material tienen elevadas propiedades mecánicas y pueden tener geometrías complejas, pero siguen siendo ligeros. La tecnología de moldeo por inyección ofrece a los fabricantes grandes posibilidades para diseñar piezas con la forma exacta que necesitan y fabricadas con los materiales exactos que desean. Incluso es posible incorporar piezas metálicas a estos componentes. Al mismo tiempo, esta tecnología permite tiempos de ciclo cortos, lo que es realmente crucial cuando se trata de fabricar grandes series.

Una nueva técnica de fabricación exige un control preciso de la temperatura

Nuestro socio es sinónimo internacional de soluciones de sistemas y procesos intertecnológicos orientados al futuro.

Con su proceso FiberForm, KraussMaffei ha desarrollado una nueva técnica para producir piezas como ésta con un alto nivel de calidad. Los productos semiacabados termoplásticos reforzados con fibras continuas conocidos como láminas organo sirven aquí de material de base. Estos productos semiacabados de gran formato pueden estar formados por capas de fibra de vidrio, carbono, aramida o fibras compuestas incrustadas en una matriz termoplástica, por ejemplo poliamida o polipropileno.

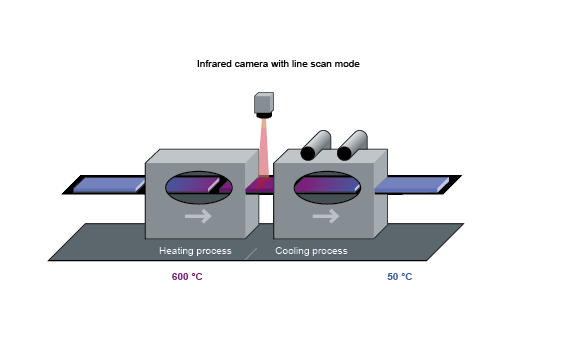

Las láminas de organo se calientan primero y luego se termoforman para darles la forma deseada, antes de moldearlas por retroinyección. El primer paso de este proceso FiberForm, el calentamiento de los productos semiacabados, es muy importante; para que el proceso en su conjunto tenga éxito, la temperatura debe ser lo más uniforme posible en toda la superficie de las láminas de organo. Las planchas se calientan en hornos especiales con radiadores de infrarrojos. Aquí hay dos condiciones importantes: las láminas de organo deben calentarse lo más rápidamente posible y la temperatura debe distribuirse de forma muy homogénea por toda su superficie.

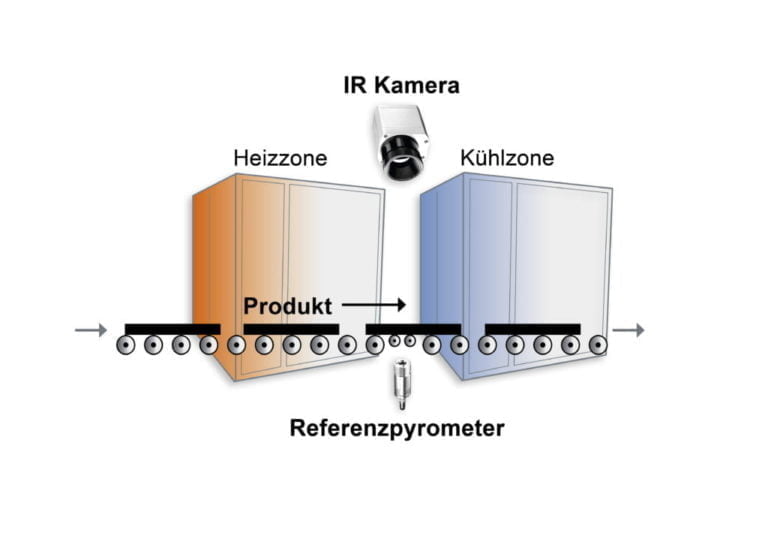

En el sistema de calentamiento por infrarrojos de KraussMaffei, los productos semiacabados se calientan hasta alcanzar la temperatura adecuada. Los termómetros infrarrojos están situados detrás del hueco (flecha blanca).

Nueva tecnología de medición y control

KraussMaffei ha desarrollado una tecnología de calentamiento por infrarrojos para este proceso, que garantiza un calentamiento homogéneo y rápido de las láminas de organo. En la versión estándar, se integran en el sistema de calefacción hasta 72 radiadores de infrarrojos, en función de su tamaño. “El controlador de temperatura utilizado para hacer funcionar los radiadores de infrarrojos supuso un gran reto para los desarrolladores”, explica Mesut Cetin, Director de Gestión de Productos, que contribuyó a dar vida a los nuevos e innovadores productos ligeros.

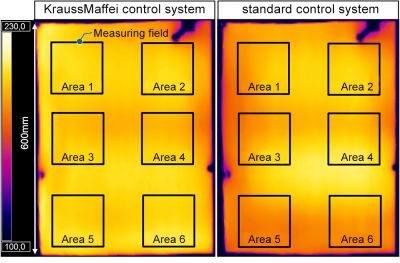

Los reguladores de temperatura convencionales disponibles en el mercado no están a la altura. “Los reguladores de temperatura estándar funcionan con un solo pirómetro de infrarrojos para determinar la temperatura y controlar la estación de calefacción”, añade Christian Herrmann, ingeniero de desarrollo, que participó principalmente en la creación de los nuevos productos. “Con este método no podíamos calentar rápidamente los productos semiacabados ni conseguir una distribución homogénea de la temperatura en toda su superficie”. Los tiempos de actuación y el diseño estándar del controlador no eran apropiados para la tarea que había que realizar, ni cumplían los requisitos del mercado. Además, los reguladores estándar no pueden tener plenamente en cuenta las consecuencias del calentamiento de todo el sistema a lo largo de varios ciclos.

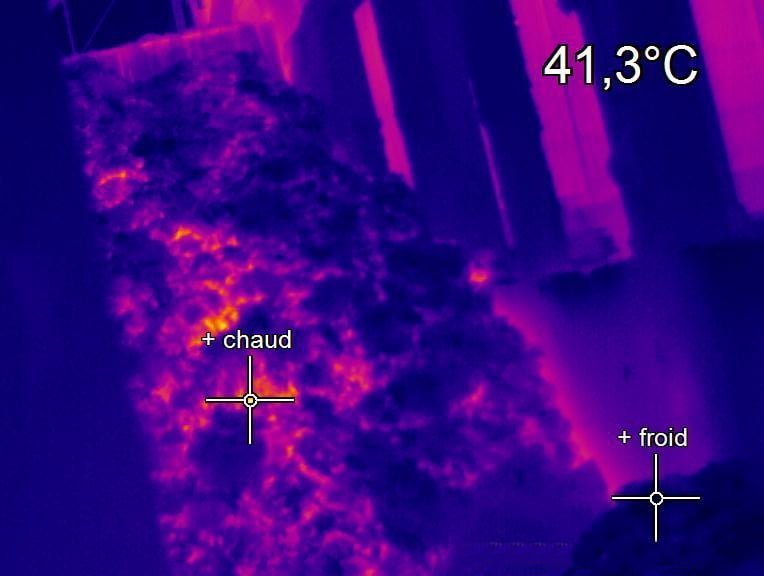

Los resultados se han comprobado adicionalmente con una cámara de infrarrojos.

Pirómetros robustos de un fabricante especializado

Al final se impusieron los pirómetros CT LT22 de Optris. Herrmann explica la decisión:

“Utilizar estos pirómetros en nuestras aplicaciones tiene muchas ventajas.

Son muy compactas y resisten incluso las condiciones ambientales más adversas.

temperaturas que prevalecen justo detrás de los radiadores infrarrojos, que

es donde las instalamos”.

Los pirómetros constan de dos partes. El cabezal del sensor es compacto, tiene sólo 14 mm de diámetro y funciona a temperaturas ambiente de hasta 180 °C sin refrigeración. Luego está el sistema electrónico remoto, donde se ajustan los parámetros, que puede instalarse a bastante distancia del propio sensor.

En esta aplicación concreta, el sistema electrónico se instala fuera del sistema de calefacción por infrarrojos. El cabezal del sensor puede equiparse con un collar de purga de aire opcional para evitar que la óptica se contamine con polvo o niebla de pulverización. “Además del diseño compacto, este extra era muy importante para nosotros, porque en la industria del plástico siempre cabe esperar cargas de polvo”, señala Herrmann.

Tecnología de control inteligente

El software utilizado para controlar la temperatura del nuevo sistema de calefacción consta de un sistema externo y varios internos de bucle cerrado. En primer lugar, se asigna un pirómetro a cada zona de calefacción. A continuación, el sistema externo de bucle cerrado controla la temperatura global, teniendo en cuenta también cómo se afectan entre sí las distintas zonas. Los PC industriales proporcionan el hardware de control de la temperatura. Los pirómetros se conectan a través de una salida de corriente de 4 a 20 mA, incluida de serie en los pirómetros Optris.

La tecnología de calentamiento por infrarrojos desarrollada por KraussMaffei puede integrarse en una instalación de producción tanto a nivel de hardware como de software. Desde un punto de vista mecánico, se conecta a una máquina de moldeo por inyección a través de la interfaz estandarizada Euromap 18, por lo que la tecnología de calentamiento por infrarrojos de KraussMaffei puede incluso reequiparse en máquinas de moldeo por inyección ya instaladas. La solución de hardware y software para controlar la temperatura del sistema de calefacción por infrarrojos también tiene que comunicarse perfectamente con el controlador de la máquina de moldeo por inyección, razón por la cual la tecnología de calefacción está totalmente integrada en el controlador de la máquina de moldeo por inyección MC6 de KraussMaffei.

Interfaz de usuario en la planta.

Producción en serie fiable

La tecnología de calentamiento por infrarrojos no sólo calienta las planchas de organo de forma realmente homogénea, sino también muy rápidamente. Se trata de una cuestión importante cuando se trata de producción en serie, junto con el hecho de que los hornos tienen que funcionar de forma fiable.

Esto afecta tanto a la tecnología de control como a la mecánica. En el peor de los casos, un pirómetro averiado podría paralizar por completo la producción. Por lo tanto, es absolutamente indispensable contar con componentes fiables.

“Desde que utilizamos los pirómetros Optris

– y empezamos en 2010 –

no hemos tenido ni un solo fallo”.

dice el Dr. Cetin, resumiendo muy bien la experiencia positiva de su empresa con la tecnología de medición de temperatura de Optris.

Las ventajas de un vistazo

- Termómetro de infrarrojos de diseño compacto; utilizable en una amplia variedad de aplicacionesde un vistazo

- Desplegable a temperaturas ambiente elevadas, ya que la electrónica y el cabezal sensor están separados entre sí

- El collarín de purga de aire permite su uso en entornos difíciles

- Los sensores a prueba de fallos garantizan temperaturas superficiales homogéneas

- Los sensores sin contacto se integran fácilmente en el sistema de proceso

Autores

Dr. Mesut Cetin, KraussMaffei

Jefe de Gestión de Productos

Christian Herrmann, KraussMaffei

Ingeniero de desarrollo Construcción ligera

Dipl.-Ing. Torsten Czech, Optris

Head of Product Management

Further Case Studies

Contacto para asesoramiento y ventas en todo el mundo

Le ofrecemos asesoramiento completo para sus aplicaciones individuales

Nuestros experimentados ingenieros de aplicaciones garantizan un servicio al cliente competente y fiable sobre el terreno. Además, Optris colabora estrechamente con numerosos socios distribuidores de todo el mundo.

Internacional

Ferdinand-Buisson-Str. 14

13127 Berlin, Germany

Phone: +49 30 500 197-0

E-Mail: sales@optris.com

Internet: www.optris.com

Director General:

Dr.-Ing. Ulrich Kienitz